مقاومت ترمز چیست و چه کاربردی در صنعت دارد؟

در این مطلب می خوانید

- 1 مقاومت ترمز چیست؟

- 2 وظیفه و عملکرد مقاومت ترمز چیست؟

- 3 مقاومت ترمز در چه صنایعی استفاده میشود؟

- 4 چرا استفاده از مقاومت ترمز در سیستمهای صنعتی ضروری است؟

- 5 انواع مقاومت ترمز و ویژگیهای کاربردی آنها

- 6 ویژگیها و کاربردهای مقاومت ترمز

- 7 مقایسه انواع مقاومت ترمز: سرامیکی و آلومینیومی

- 8 نحوه محاسبه اهم و توان مقاومت ترمز

- 9 نتیجهگیری

- 10 سوالات متداول

در بسیاری از سیستمهای صنعتی که در آنها از موتورهای الکتریکی استفاده میشود، کنترل و مدیریت انرژی برگشتی از موتور، مسئلهای حیاتی محسوب میشود. یکی از مؤثرترین راهکارها برای جلوگیری از آسیب به درایو یا سایر تجهیزات، استفاده از مقاومت ترمز است. این قطعه نقش مهمی در افزایش ایمنی و بهبود عملکرد سیستمهای حرکتی ایفا میکند. در این مقاله، به بررسی دقیق مقاومت ترمز، نحوه عملکرد، انواع آن و موارد کاربرد در صنعت خواهیم پرداخت.

مقاومت ترمز چیست؟

مقاومت ترمز (Brake Resistor) یک قطعه الکتریکی است که در سیستمهای کنترلی و صنعتی استفاده میشود تا انرژی الکتریکی اضافی تولید شده توسط موتورهای الکتریکی در زمان کاهش سرعت یا توقف را جذب کند. این انرژی که به دلیل عمل ژنراتوری موتور ایجاد میشود، به گرما تبدیل شده و از بازگشت آن به سیستم جلوگیری میکند. این فرآیند نه تنها از آسیب دیدن درایو و موتور جلوگیری میکند، بلکه عملکرد سیستم را پایدارتر و ایمنتر میکند.

به بیان ساده تر موتورهای الکتریکی در حین کار، انرژی الکتریکی را به انرژی مکانیکی تبدیل میکنند. اما زمانی که نیاز به کاهش سرعت، توقف سریع، یا جلوگیری از افزایش ناخواسته سرعت داشته باشیم، موتور بهصورت معکوس عمل کرده و انرژی مکانیکی را به انرژی الکتریکی تبدیل میکند (خاصیت ژنراتوری). این انرژی اضافی اگر به درستی مدیریت نشود، ممکن است به سیستمهای الکتریکی آسیب برساند.

مقاومت ترمز قطعهای است که برای مدیریت این انرژی اضافی طراحی شده است. این قطعه، انرژی الکتریکی تولیدشده را به گرما تبدیل کرده و به محیط دفع میکند. با این فرآیند، از افزایش بیشازحد ولتاژ در سیستم جلوگیری میشود و تجهیزات حساس از خطر آسیبدیدگی محافظت میشوند.

وظیفه و عملکرد مقاومت ترمز چیست؟

مقاومت ترمز (Brake Resistor) وظیفه دارد انرژی الکتریکی اضافی که در حین کاهش سرعت یا توقف موتور الکتریکی تولید میشود را جذب و به گرما تبدیل کند. این کار برای جلوگیری از آسیب به سیستم و افزایش ایمنی و کارایی تجهیزات انجام میشود.

عملکرد مقاومت ترمز:

هنگامی که یک موتور الکتریکی، خصوصاً در سیستمهای دارای درایو، سرعت خود را کاهش میدهد یا ناگهان متوقف میشود، تبدیل انرژی مکانیکی به انرژی الکتریکی (ژنراتوری) اتفاق میافتد. این انرژی به سمت درایو بازمیگردد. مقاومت ترمز این انرژی مازاد را دریافت کرده و به گرما تبدیل میکند تا از تجمع ولتاژ در باس DC جلوگیری کند.

در شرایط زیر، موتور بهصورت معکوس عمل کرده و انرژی مکانیکی را دوباره به انرژی الکتریکی تبدیل میکند:

- کاهش سرعت سریع (Deceleration):

مثلاً در آسانسورها یا نوار نقالهها که باید توقف سریع داشته باشند.

- توقف ناگهانی:

وقتی دستگاه یا بار بهسرعت متوقف میشود، انرژی جنبشی به سیستم بازمیگردد.

- حرکت بار در جهت مخالف (Regeneration):

مثلاً در جرثقیلها هنگام پایین آوردن بار.

در این حالت، انرژی الکتریکی تولیدشده به داخل باس DC درایو بازمیگردد و باعث افزایش ولتاژ آن میشود. اگر این ولتاژ کنترل نشود، ممکن است به درایو، موتور، یا سایر تجهیزات آسیب برساند

مقاومت ترمز در چه صنایعی استفاده میشود؟

مقاومتهای ترمز در بسیاری از صنایع با کاربردهای متنوع استفاده میشوند. در اینجا چند مثال از این صنایع آورده شده است:

- صنعت حملونقل: آسانسورها و پله برقیها: برای کاهش سرعت ایمن و توقف نرم

- قطارها و مترو: برای کنترل انرژی تولیدشده در هنگام کاهش سرعت یا توقف در ایستگاهها

- صنعت خودروسازی: تست موتورهای خودروهای برقی و هیبریدی

- سیستمهای شبیهسازی دینامیکی برای اندازهگیری عملکرد موتور

- صنعت معدنی و فولاد: جرثقیلها و ماشینآلات سنگین: برای مدیریت حرکت بارهای بزرگ و جلوگیری از سقوط

- کورههای القایی: برای تنظیم دقیق توان و کاهش اتلاف انرژی

- صنایع انرژی: توربینهای بادی: برای جذب و مدیریت انرژی اضافی تولیدشده هنگام وزش باد شدید

- سیستمهای خورشیدی: برای کنترل ولتاژ در زمان کاهش مصرف

- صنعت کشاورزی: ماشینآلات سنگین کشاورزی برای توقف سریع و مدیریت انرژی اضافی

- صنایع بستهبندی: برای کنترل سرعت دستگاههای بستهبندی

- صنایع نساجی

- در دستگاههای بافندگی و چاپ

چرا استفاده از مقاومت ترمز در سیستمهای صنعتی ضروری است؟

استفاده از مقاومت ترمز نهتنها به بهبود عملکرد سیستمهای الکتریکی کمک میکند، بلکه نقش حیاتی در ایمنی و دوام تجهیزات ایفا مینماید. مهمترین دلایل استفاده از این قطعه عبارتند از:

- افزایش ایمنی در عملکرد تجهیزات: در سیستمهایی مانند آسانسورها، جرثقیلهای سقفی و دروازهای، وجود مقاومت ترمز مانع از سقوط ناگهانی بار یا افزایش کنترلنشده سرعت میشود و ریسک خطرات ایمنی را به حداقل میرساند.

- بهبود کنترل و دقت حرکت: در ماشینآلاتی نظیر دستگاههای CNC، رباتهای صنعتی و نوار نقالهها، مقاومت ترمز امکان توقف سریع، دقیق و قابل اطمینان را فراهم میسازد و در فرآیندهای دقیق تولید نقش کلیدی دارد.

- افزایش طول عمر تجهیزات و کاهش استهلاک: مقاومت ترمز با جذب انرژی برگشتی و جلوگیری از ایجاد تنشهای الکتریکی و حرارتی در درایو و سایر قطعات، به کاهش استهلاک سیستم و افزایش طول عمر تجهیزات کمک میکند.

انواع مقاومت ترمز و ویژگیهای کاربردی آنها

مقاومتهای ترمز با توجه به نوع طراحی، مواد سازنده و شرایط کاربردی در مدلهای مختلفی تولید میشوند. شناخت انواع این مقاومتها به انتخاب صحیح برای هر پروژه صنعتی کمک میکند. در ادامه به رایجترین انواع مقاومت ترمز و ویژگیهای هر یک اشاره شده است:

1. مقاومت ترمز سیمپیچی شده (Wirewound Brake Resistor) – نوع سرامیکی

این نوع مقاومت از سیمهای فلزی با آلیاژهایی مانند نیکل-کروم ساخته میشود که به دور یک هسته سرامیکی مقاوم در برابر حرارت پیچیده شدهاند. ساختار آنها امکان جذب و دفع مؤثر انرژی گرمایی را فراهم میکند.

ویژگیها:

- مناسب برای کاربردهایی با نیاز به مقاومت اهمی بالا

- تحمل توانهای بالا در دورههای کاری سنگین

- قابلیت طراحی و تولید سفارشی بر اساس مقاومت و توان مورد نیاز

کاربردها:

- تجهیزات صنعتی با توان بالا

- خطوط تولید با بارهای ناپایدار و ضربهای

- سیستمهای کنترل سرعت در جرثقیلها، آسانسورها و پلههای برقی

2. مقاومت ترمز مشبک (Grid Resistor) – نوع کاوردار

این مقاومتها عملاً همان مقاومت سرامیکی هستند که درون یک قاب یا پوشش مشبک فلزی (معمولاً آلومینیومی) قرار گرفتهاند. این پوشش، عملکرد مکانیکی و گرمایی مقاومت را بهبود میبخشد و مانع از آسیب دیدن سرامیک براثر ضربه های جزئی می شود.

ویژگیها:

- تحمل توانهای بسیار بالا

- طول عمر زیاد در شرایط محیطی سخت

- مقاومت مناسب در برابر ضربههای مکانیکی و آسیب فیزیکی

کاربردها:

- نیروگاهها و سیستمهای تولید انرژی (مانند توربینهای بادی)

- ماشینآلات معدنی و تجهیزات نظامی

- کاربردهای خاص با شرایط عملیاتی دشوار

3. مقاومت ترمز آلومینیومی

مقاومت ترمز آلومینیومی دارای طراحی فشرده و مقاوم در برابر حرارت است و بدنه آلومینیومی آن نقش مؤثری در دفع سریع گرما ایفا میکند. اغلب بهصورت ورقهای ساخته شده و برای نصب در فضاهای محدود مناسب است.

ویژگیها:

- ابعاد کوچک و ساختار جمعوجور

- مقاوم در برابر لرزش، ضربه و شوکهای مکانیکی

- عملکرد حرارتی بالا برای سیستمهای دائمکار

کاربردها:

- درایوهای فرکانس متغیر (VFD)

- تجهیزات نصبشده در فضاهای محدود

- تابلوهای کنترل صنعتی و سیستمهای اتوماسیون

| نوع مقاومت ترمز | توضیح | کاربرد |

|---|---|---|

| سیمی (Wirewound) | از سیم مقاومتدار روی هسته سرامیکی ساخته میشود | در کاربردهای عمومی صنعتی |

| آلومینیومی (Aluminum Housed) | دارای بدنه آلومینیومی برای اتلاف حرارت بهتر | مناسب برای فضاهای محدود با تهویه مناسب |

| شبکهای یا مشبندی شده | مناسب برای بارهای بالا و تخلیهی حرارت شدید | در جرثقیلها، آسانسورها و دستگاههای CNC |

ویژگیها و کاربردهای مقاومت ترمز

مقاومتهای ترمز یکی از اجزای کلیدی در بسیاری از سامانههای صنعتی هستند که نقش حیاتی در کنترل انرژی اضافی و بهبود عملکرد ایمنی ایفا میکنند. این تجهیزات معمولاً از موادی با ظرفیت گرمایی و مقاومت الکتریکی بالا ساخته میشوند و با توجه به نوع کاربرد، در طراحیهای متنوعی عرضه میگردند.

از مهمترین ویژگیهای مقاومت ترمز میتوان به توان بالا در جذب انرژیهای اضافی تولیدشده در سیستمهای الکتریکی اشاره کرد. این تجهیزات بهگونهای طراحی شدهاند که در برابر دماهای بالا مقاومت خوبی از خود نشان داده و عملکرد پایداری را در شرایط سخت حفظ میکنند. همچنین، قابلیت تولید در اندازهها و طراحیهای مختلف، آنها را برای استفاده در طیف وسیعی از کاربردها مناسب ساخته است. در برخی از مدلها نیز، مقاومت در برابر لرزش و شوک مکانیکی لحاظ شده تا برای استفاده در محیطهای پرتکان مانند صنایع حملونقل ایدهآل باشند.

از نظر کاربرد، مقاومتهای ترمز در بسیاری از سیستمهای صنعتی مورد استفاده قرار میگیرند. در درایوهای فرکانس متغیر (VFD)، این مقاومتها نقش مهمی در کاهش سرعت موتورهای الکتریکی و جلوگیری از افزایش ولتاژ ایفا میکنند. در سامانههای حملونقل عمودی مانند آسانسورها و بالابرها، استفاده از مقاومت ترمز برای توقف نرم و کنترلشده ضروری است. جرثقیلها و سیستمهای انتقال مواد نیز برای کنترل سرعت حرکت بار و جلوگیری از نوسانات ناگهانی، به این مقاومتها وابستهاند. همچنین در نوار نقالهها، این تجهیزات به توقف سریع و ایمن سیستم کمک میکنند. در نهایت، در توربینهای بادی و سایر تجهیزات تولید انرژی، مقاومت ترمز برای جذب انرژی اضافی در زمان کاهش سرعت بسیار حیاتی است.

عملکرد مناسب مقاومت ترمز مزایای متعددی را به همراه دارد. نخست اینکه این تجهیزات از درایوها و موتورهای الکتریکی در برابر افزایش ناگهانی ولتاژ محافظت میکنند و از بروز آسیب جلوگیری مینمایند. دوم، با بهبود کنترل حرکت و فراهم کردن امکان توقف دقیق، خصوصاً در دستگاههایی با بار متغیر، بهرهوری سیستم افزایش مییابد. سوم، در حوزه ایمنی، حضور مقاومت ترمز در سیستمهایی چون آسانسورها، جرثقیلها و توربینها تضمینکننده عملکرد ایمن و بدون خطر است. در نهایت، با کاهش تنشهای مکانیکی و الکتریکی، عمر مفید تجهیزات افزایش یافته و هزینههای تعمیر و نگهداری کاهش پیدا میکند.

مقایسه انواع مقاومت ترمز: سرامیکی و آلومینیومی

مقاومتهای ترمز، با توجه به نوع طراحی و مواد سازنده، ویژگیهای متفاوتی دارند که انتخاب صحیح آنها را بسته به نوع کاربرد بسیار حیاتی میسازد. در این بخش، به مقایسه دو نوع رایج این تجهیزات، یعنی مقاومتهای ترمز سرامیکی و آلومینیومی، از منظر مزایا و معایب میپردازیم.

مزایای مقاومت ترمز سرامیکی

- قابلیت سفارشیسازی: امکان تولید در مقاومتها و توانهای مختلف، متناسب با نیاز پروژه.

- وزن کمتر: در مقایسه با مدلهای آلومینیومی، وزن کمتری دارند که برای کاربردهای خاص میتواند مزیت مهمی باشد.

- قیمت اقتصادیتر: معمولاً دارای هزینه ساخت و قیمت نهایی پایینتری نسبت به نمونههای آلومینیومی هستند.

معایب مقاومت ترمز سرامیکی

- توان پایینتر در دفع حرارت: سیستم دفع دمایی آنها نسبت به مقاومتهای آلومینیومی ضعیفتر است، بهویژه در کاربردهای دائمکار.

- شکنندگی بالا: ماهیت ساختار سرامیکی آنها باعث حساسیت بیشتر به ضربه و لرزش میشود.

مزایای مقاومت ترمز آلومینیومی

- ابعاد فشرده: طراحی کوچکتر نسبت به مدلهای سرامیکی، مناسب پروژههایی با محدودیت فضا.

- مقاومت بالا در برابر شرایط محیطی: ضد ضربه، ضد آب و مقاوم در برابر شوک، مناسب برای استفاده در محیطهای صنعتی و فضای باز.

- سفارشیسازی انعطافپذیر: امکان ساخت در انواع مقاومتها و توانهای مختلف برای پاسخگویی به نیازهای گوناگون.

- مناسب برای شرایط کاری سنگین: توانایی عملکرد پایدار در پروژههایی با ساعات کاری طولانی و بارهای سنگین.

- امکان نصب بهصورت سری یا موازی: بهواسطه وجود شیارهای طراحیشده، امکان ترکیب چند مقاومت بهصورت سری یا موازی وجود دارد.

- ایمنی بیشتر در هنگام خرابی: در صورت سوختن، اتصال کوتاه ایجاد نمیشود که از آسیب به سایر تجهیزات جلوگیری میکند.

معایب مقاومت ترمز آلومینیومی

- هزینه بالاتر: قیمت تمامشده این نوع مقاومتها نسبت به انواع سرامیکی بیشتر است.

- وزن بیشتر: به دلیل ساختار بدنه آلومینیومی، وزن کلی مقاومت بیشتر است.

جدول مقایسه انواع مقاومت ترمز

| ویژگیها | سیمی (Wirewound) | آلومینیومی | مشبندیشده |

|---|---|---|---|

|

توان تحمل حرارت |

متوسط |

بسیار بالا | بالا |

|

اندازه فیزیکی |

بزرگ | کوچکتر | بزرگ |

|

کاربرد اصلی |

عمومی | فضاهای محدود |

عمومی فضای باز |

| قیمت | اقتصادی | بالا |

متوسط |

| نیاز به تهویه | زیاد | متوسط |

زیاد |

نحوه محاسبه اهم و توان مقاومت ترمز

برای انتخاب مناسب مقاومت ترمز، دانستن توان و مقدار اهم آن ضروری است. این مقادیر معمولاً بر اساس اطلاعات فنی سیستم (مانند توان موتور، ولتاژ باس DC، و زمان ترمزگیری) تعیین میشوند. هرچند در کاتالوگهای درایوها جداول آمادهای ارائه میشود، اما در ادامه به روش محاسبه دستی این پارامترها اشاره میکنیم.

۱. محاسبه مقاومت (R)

فرمول کلی برای محاسبه مقدار اهم مقاومت ترمز به صورت زیر است:

R = V2/P

- R: مقاومت بر حسب اهم (Ω)

- V: ولتاژ باس DC (بر حسب ولت)

- P: توان جذبشده توسط مقاومت (بر حسب وات)

تخمین ولتاژ باس DC

ولتاژ باس DC با توجه به ولتاژ AC ورودی به صورت تقریبی محاسبه میشود:

- برای ولتاژ ورودی 220 ولت AC، ولتاژ DC باس حدود 310 ولت است.

- برای ولتاژ ورودی 380-400 ولت AC، ولتاژ DC باس حدود 540-700 ولت است.

2.محاسبه توان (P):

توان مقاومت ترمز باید حداقل برابر با انرژی تولیدشده در زمان کاهش سرعت باشد. این انرژی معمولاً در کاتالوگ مشخص شده است.

P = E/t

- E: انرژی تولید شده توسط موتور (بر حسب ژول).

- t: زمان کاهش سرعت (بر حسب ثانیه).

(معمولاً مقاومت ترمز باید توان معادل ۱۰ تا ۲۰ درصد توان موتور را جذب کند).

- محاسبه توان به روش تقریبی:

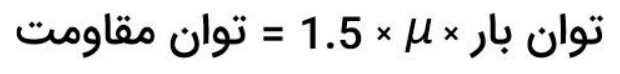

برای محاسبه توان مقاومت ترمز اینورتر از فرمول زیر استفاده کنید:

- منظور از توان بار، غالباً همان توان نامی موتور می باشد؛ اما ممکن است در مواردی بار موتور کمتر از بار نامی باشد یا بالعکس؛ یعنی شاید لحظه ترمز، توان فوقالعادهای روی موتور باشد که باید همان توان بالا منظور شود.

- عدد 1.5: در فرمول فوق بعنوان یک ضریب اطمینان برای مصرف توان مقاومت در نظر گرفته شد است.

- ضریب µ : متناسب با هر نوع کاربری بایستی تعیین شود. بعنوان مثال:

- در کارهایی که فقط گهگاهی ممکنه مقاومت در مدار باشد µ=5%

- در کاربری های معمولی µ=10%

- در آسانسور µ=15%

- در کاربری سانتریفیوژ µ=20%

- در حرکت طولی جرثقیل µ=20%

- در حرکت قلاب جرثقیل (با فرض ارتفاع بیش از 100 متر) µ=40%

- در کاربری رول جمعکن/بازکن µ=50%-60%

بعنوان مثال برای یک موتور 22KW کرین (جرثقیل) که تحت بار نامی ترمز میکنه محاسبه مقدار توان مقاومت ترمز اینورتر بصورت 22×40%×1.5 انجام میشود که حاصل 13.2KW، مناسب خواهد بود.

قابل ذکر است که فرمول محاسبه مقاومت ترمز اینورتر که در بالا اشاره شد، بر اساس یک برآورد است. مقدار نهایی مقاومت ترمز مورد نیاز شما وابستگی زیادی در وهله اول به کاربری و در وهله دوم به کیفیت مقاومت ترمز اینورتر مورد استفاده خواهد داشت.

نکات مهم:

- ابعاد فیزیکی مقاومت با افزایش توان رابطه مستقیم دارد؛ هرچه توان بیشتر، ابعاد مقاومت (قطر، طول، عمق) نیز بزرگتر میشود.

- کیفیت مقاومت نیز در عملکرد و طول عمر آن تأثیر مستقیم دارد؛ لذا تنها به محاسبه اکتفا نکرده و برند و استانداردها را نیز در نظر بگیرید.

نتیجهگیری

مقاومت ترمز نقش حیاتی در مدیریت انرژی اضافی تولیدشده در سیستمهای الکتریکی دارد. این قطعه با عملکرد خود، ایمنی، کارایی، و طول عمر تجهیزات را تضمین میکند. انتخاب صحیح مقاومت ترمز با توجه به توان و ولتاژ سیستم، شرایط کاری ، نوع و محدودیتهای فضا برای دستیابی به عملکرد بهینه بسیار مهم است.

اگر نیاز به اطلاعات بیشتر یا پیشنهاد برای خرید مقاومت ترمز دارید، با همکاران فروشگاه ساوا الکتریک در تماس باشید.

سوالات متداول

۱. آیا استفاده از مقاومت ترمز در تمام درایوها الزامی است؟

خیر، اما در کاربردهایی با شتاب و توقف زیاد، یا در مواقعی که انرژی برگشتی زیاد است، استفاده از آن بهشدت توصیه میشود.

۲. اگر مقاومت ترمز مناسب انتخاب نشود، چه مشکلی پیش میآید؟

ممکن است باس DC دچار اضافه ولتاژ شده، درایو آسیب ببیند یا سیستم به طور ناگهانی متوقف شود.

۳. آیا مقاومت ترمز قابل تعمیر است؟

در بیشتر موارد، به دلیل ساختار ساده و یکبارمصرف بودن، تعمیر آن مقرونبهصرفه نیست و باید تعویض گردد.

۴. آیا میتوان از چند مقاومت ترمز به صورت سری یا موازی استفاده کرد؟

بله، در صورت نیاز به توان بالاتر یا کاهش مقاومت کل، میتوان چند مقاومت ترمز را به صورت سری یا موازی به کار برد.

بیشتر بخوانید:

پتانسیومتر چیست؟ تفاوت پتانسیومتر الکتریکی با رئوستا